产品介绍

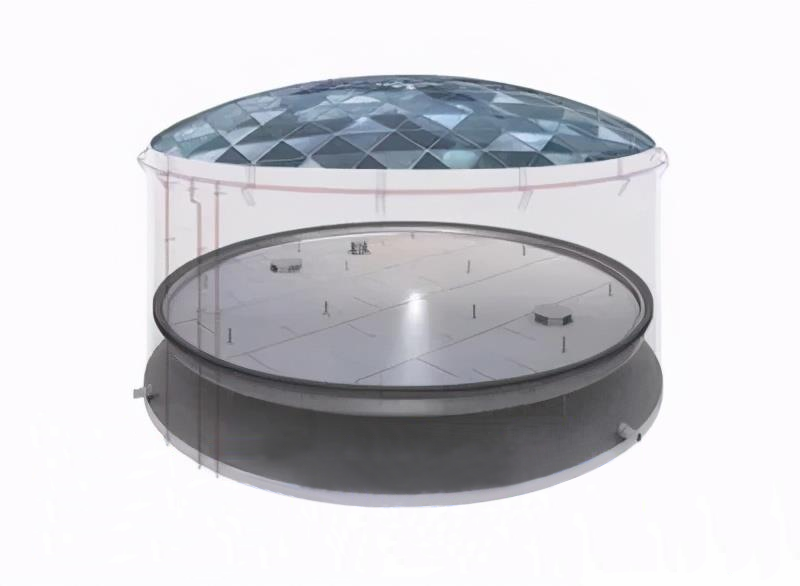

轻质油品多选用内浮顶储罐进行储存,内浮盘的设置对于保证储罐安全和节能减排都是非常必要的措施。内浮盘指的是能够始终漂浮在液体石油化工产品液面上并随之上下浮动升降的浮动顶盖。在液体石油化工品储罐中,内浮盘能够科学合理的防止储罐内介质的挥发损耗,起到节约能源,保护环境,提高安全性的作用。

安监总管三〔2014〕68号令《关于进一步加强化学品罐区安全管理的通知》中明确要求化学品罐区正常操作时严禁内浮顶罐浮盘和物料之间形成空间。

目前,国内外常见的储罐浮盘主要为浮筒式和全接液式。

全接液内浮盘指内浮盘本体漂浮在液体中有一定的浸液高度,浮力单元之间及与各部件的连接部位有可靠的密封措施,形成底部全域浸入液体的内浮盘。全浸液内浮盘包括箱体式、浮舱式、玻璃钢复合材料式、全焊接蜂巢芯式及其他形式的装配式全浸液内浮顶。全接液内浮盘适用于储罐内直径5m~48m。

控制VOCs排放的途径

在常压环境下,储罐VOCs散露挥发量可以根据马扎克计算公式GS=(5.38+4.1V)Ph.F.M0.5计算,其中GS-VOCs散发量(g/h),V-风速(m/s),Ph-常温饱和蒸汽压(mmHg),F-散露面积(m2),M-平均分子量。从中不难看出控制VOCs排放有以下三种途径:

1、减少散露液面面积F。

2、降低液面上部风速V的影响。

3、提高暴露液体表面的压力,或者控制液体存储温度。

采用全接液浮盘的目的就是尽可能减少散露液面面积,大限度的消除油气空间的存在。

传统的内浮盘均不同程度的存在以下问题

1、整体密封性能差,导致油品损耗大、罐内气相空间油气浓度高易发生安全事故、氮封系统运行效率降低且排放难以达标。

2、稳定性能差,易发生失稳、卡盘、沉盘事故,导致储罐无法正常运行。

3、耐火和抗爆性能差,在储罐初次闪爆后浮盘失效引发全面积火灾。

4、使用寿命短,能维持一个检修周期(约7年左右)的尚属少数。

5、可维修性能差,密闭浮力元件泄露后,拆卸难度大,增加检修风险。

6、浮盘高度大,有效罐容减小。

7、制作周期长,受限空间动火作业、吊装作业安全风险高。

8、刚性、强度过高,韧性不足,容易出现偏盘、卡盘风险。

全接液浮盘产品特点

高安全性:浮盘整体实现全接液,完全消除油气空间,大程度降低安全事故隐患,减少火灾发生的可能性,保证储罐的安全运行。浮盘的通气阀,穿透管通过装置等至少应有一个零件采用摩擦时不会产生火花的材料。

节能环保:浮盘整体直接覆盖介质表面,无液体气液相挥发空间,实现全接液,可有效抑制油气挥发,效果可达99% 以上。

结构稳定:结构稳固,浮力均匀稳定, 强度超过API650(H4.2 .1 .4) 要求7倍以上,可允许2~4人在上面行走,完成维护作业;抗油气冲击效果良好,可承受非正常操作时液体进气发生的气爆压力。

施工简便:施工组装安全、简易、迅速、无需动火作业;所有部件均可以由人孔进入, 无须开顶,维修率低。

高浮重比:浮盘浮力设计为浮盘总重量2倍 + 周边密封摩擦力 + 浮盘上方气压 。

高密封性:全面优化边缘密封及附件密封,密封性能优良,大限度减少介质挥发量。密封材料耐介质、耐温、耐磨、耐腐蚀、阻燃、抗渗透、抗老化,具有良好性能,且不污染介质。

更长寿命:浮盘结构稳固,使用寿命可以与罐体同寿命。

模块化设计:利于产品标准化生产和维护更换。

耐高温性强:可耐高达1300℃高温。

全接液浮盘经济效益分析

根据某企业多年储罐运行数据统计计算,以 5000m3 的油罐为例,年周转次数36 次计算,直径为21m 的浮筒式内浮顶油罐,其油品挥发损耗量为6805 千克/年;而全接液内浮顶油罐,其油品挥发损耗量仅为778 千克/年(参照美国PETREX INC 公司对直径为22.86 米蜂巢板式内浮顶油罐的实测数据,其油品挥发损耗量为1714.76 ibs/年)。两种内浮盘相比,全接液内浮盘可减少油气挥发6027 千克/年。按当前市场汽油价格计算,6.027吨×9000元/吨=5.42万元/年。

从全接液蜂窝式内浮盘储罐与浮筒式内浮盘储罐的节能经济效益比较分析中可以看出,采用全接液蜂窝式内浮顶的5000 m3 油罐一年可以增效5.42万元。如果一台5000m³全接液蜂窝式内浮顶的油罐使用期为20 年,则每台可增效108.4 万元之多,节能效果明显。

此外,油气挥发的减少可有效改善环境污染、提高库区安全性,从而带来间接的社会效益。